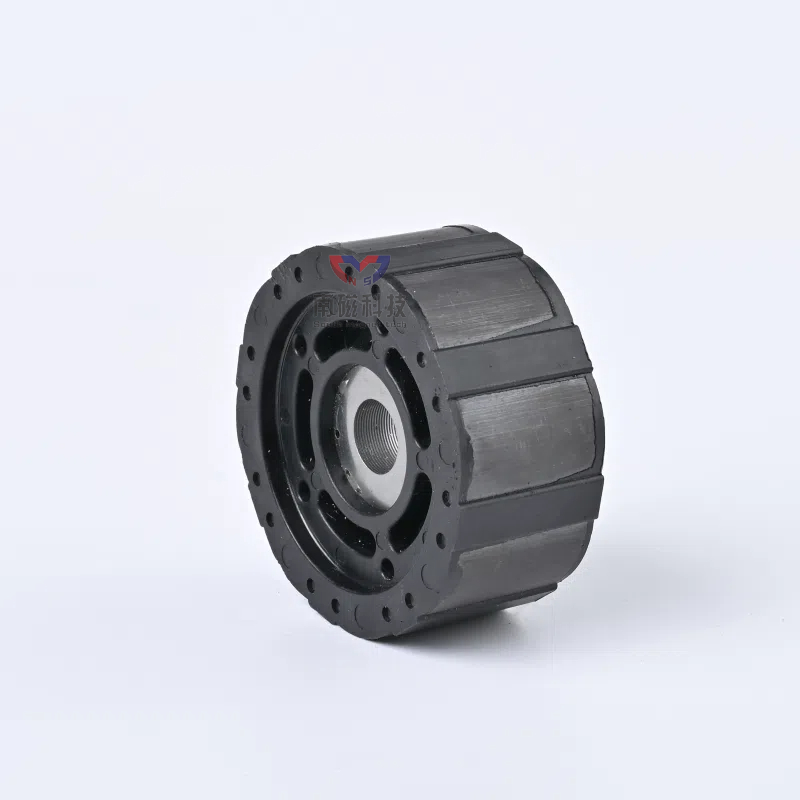

Essendo il componente principale di un motore, ilrotore magnetico stampato ad iniezioneIl metodo di montaggio influisce direttamente sulla stabilità operativa e sulla durata dell'apparecchiatura. Attualmente, le principali tecnologie di montaggio del settore hanno sviluppato diverse soluzioni per soddisfare le esigenze di motori di diversa potenza e condizioni operative.

Il fissaggio della formatura integrale per stampaggio a iniezione è la soluzione preferita per i motori di piccola e media potenza, rappresentando il 58% del tasso di applicazione del mercato. Durante il processo di stampaggio a iniezione, questo processo lega saldamente i magneti al nucleo del rotore con plastica fusa, formando una struttura integrata e senza giunture con eccentricità radiale controllata entro 0,03 mm. In apparecchiature come motori e ventilatori di lavatrici, può sopportare le forze centrifughe della rotazione ad alta velocità a 10.000 giri al minuto senza richiedere ulteriori fasi di assemblaggio, migliorando l'efficienza produttiva del 40%.

Il fissaggio adesivo, grazie alla sua flessibilità, è largamente utilizzato per rotori con strutture irregolari. Per fissare i magneti alla superficie del nucleo viene utilizzato un adesivo epossidico resistente alle alte temperature (resistenza alla temperatura ≥180°C) e viene utilizzato un dispositivo di posizionamento per garantire una coassialità ≤0,05 mm. Nei motori delle pompe dell'acqua dei veicoli a nuova energia, questo metodo può adattarsi a cicli di temperatura da -40℃ a 150℃, con una forza di adesione di 15MPa, soddisfacendo i requisiti dei test di vibrazione.

La fibbia meccanica + il fissaggio composito per stampaggio a iniezione si concentra su scenari ad alta potenza. L'acciaio magnetico viene preposizionato tramite fibbie metalliche, quindi viene utilizzato lo stampaggio a iniezione per riempire gli spazi vuoti, aumentando la resistenza del momento torsionale a 80 N・m, che è superiore del 50% rispetto a quella dei metodi singoli. I test condotti da un produttore di motori industriali dimostrano che dopo 2.000 ore di funzionamento continuo non si verifica alcuno spostamento dell'acciaio magnetico in questa struttura.

| Metodi di fissazione | Vantaggi fondamentali | Scenari applicabili | Indicatori di affidabilità |

| Formatura integrale per stampaggio a iniezione | Alta efficienza, senza spazi di montaggio | Motori per elettrodomestici, piccole pompe acqua | Nessun allentamento a 10.000 giri/min |

| Incollaggio adesivo | Adattabile a strutture irregolari, buona resistenza alla temperatura | Motori ausiliari automobilistici, strumenti di precisione | Nessun distacco nei cicli da -40℃~150℃ |

| Fibbia meccanica + stampaggio a iniezione | Forte resistenza alla torsione, elevata capacità di carico | Motori di azionamento industriali, motori di nuova energia | Nessuno spostamento dopo 2.000 ore di funzionamento |

Man mano che i motori si sviluppano verso velocità più elevate e miniaturizzazione, i metodi di fissazione dirotori magnetici stampati ad iniezionetendono alla capitalizzazione. Ad esempio, nei motori dei droni, viene adottato il triplo fissaggio "posizionamento fibbia + saldatura laser + sigillatura tramite stampaggio a iniezione", che non solo garantisce precisione ma migliora anche il livello di protezione IP68. In futuro, la combinazione di nuovi tecnopolimeri e materiali magnetici ottimizzerà ulteriormente l’equilibrio tra costi e prestazioni dei processi di fissaggio.